3D-FMM

Entwicklung einer modularen und skalierbaren 3DKoordinaten-Fertigungsmessplattform

Problemstellung

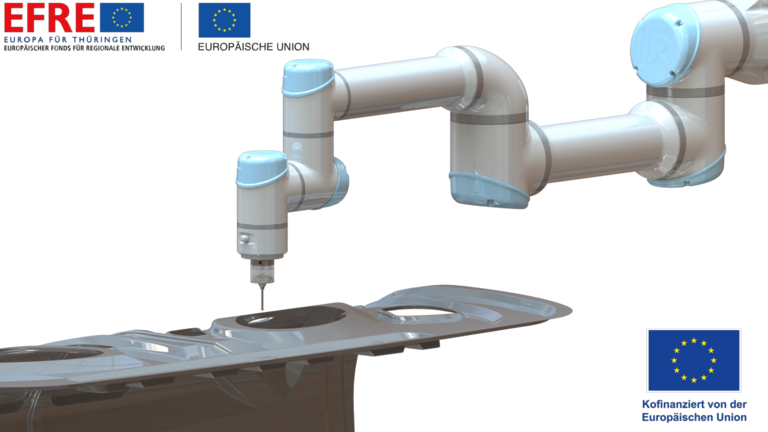

In der modernen Fertigung sind präzise Dimensionsmessungen für die Qualitätssicherung von entscheidender Bedeutung. Herkömmliche Koordinatenmessgeräte (KMG) erfordern separate Messvorgänge außerhalb der Produktionslinie, was zu erhöhten Zykluszeiten und potenziellen Produktionsengpässen führt. Ziel dieses Projekts ist die Entwicklung einer Inline-Messtechniklösung, die direkt in den Produktionsprozess integriert werden kann und herkömmliche Messgeräte überflüssig macht. Ein kollaborativer Roboter (Cobot), der mit einer taktilen Sonde als Endeffektor ausgestattet ist, wird zur Messung von Produktabmessungen innerhalb der Produktionslinie eingesetzt. Eine der größten Herausforderungen bei der Verwendung von Roboterarmen für die Präzisionsmesstechnik sind ihre inhärenten, von den Herstellern zertifizierten Genauigkeitsgrenzen. Während die Roboterhardware das Potenzial für eine höhere Genauigkeit hat, ist ihre zertifizierte Präzision für hochpräzise Messaufgaben oft nicht ausreichend. Um diese Beschränkung zu überwinden, werden wir Software-Optimierungstechniken einsetzen, um die Präzision des Roboters zu verbessern und sicherzustellen, dass er die erforderlichen Messstandards erfüllt. Das System muss eine Messgenauigkeit von ±0,01 mm erreichen, bei einer Geschwindigkeit von etwa 35 Punkten pro 1,5 Minuten. Um die Koordinaten jedes Punktes genau zu bestimmen, werden zwei verschiedene Messmethoden eingesetzt. Das System muss in einem Arbeitsbereich von 2000 x 2000 x 1000 mm arbeiten. Durch die Analyse von Messdaten über mehrere Komponenten hinweg wird das System Fehlertrends erkennen und wichtiges Feedback für die Kalibrierung von Produktionsanlagen liefern. Diese Rückkopplungsschleife wird dazu beitragen, Abweichungen zu minimieren und die Präzision und Effizienz der Fertigung insgesamt zu verbessern.

Projektziel

Das Ziel dieses Projekts ist die Entwicklung eines software Kompensationssystems des Positionierungsfehler in Robotersystemen zur Inline-Messtechnik, das hochpräzise dimensionsgenaue Messungen ermöglicht, ohne hochgenaue Linear- oder Rotationsachsen oder spezielle Positionierungsvorrichtungen zu benötigen. Ein neuartiges Messverfahren wird implementiert, um die exakte Position von Bauteilen innerhalb der Produktionslinie zu bestimmen und Positionierungsfehler in Echtzeit zu korrigieren. Das entwickelte System dient als Nachrüstlösung für bestehende Produktionsumgebungen und nutzt ein kostengünstiges Cobot-System mit einer Absolutpositioniergenauigkeit von bis zu ±0.03 mm. Durch softwarebasierte Optimierungstechniken wird die Messgenauigkeit auf eine laterale Genauigkeit von ca. 10 µm verbessert, um zuverlässige, hochpräzise Messungen und eine effektive Prozesskontrolle zu gewährleisten.

Durchführung

- Auswahl eines geeigneten Roboters

- Auswahl eines geeigneten taktilen Sensors für die dimensionelle Messung

- Integration der Sensoren in das Messsystem

- Entwicklung von Algorithmen zur 3DPositionsbestimmung

- Entwicklung von Algorithmen zur Messung von Messfehlern

- Berechnung und Anwendung von Korrekturwerten

- Integration und Kommunikation zwischen Automatisierungssystemen

- Entwicklung eines integrierten Softwaresystems mit GUI

Verbundkoordinator

PREMETEC Automation GmbH

info@premetec.de

Sommerbergstraße 42

98527 Suhl

Ansprechpartner

Prof. Dr.-Ing. Frank Schrödel

Schmalkalden University of Applied Sciences

Blechhammer 9

98574 Schmalkalden

+49 (0)3683 688-2107

Weitere Informationen

- Projektlaufzeit: 14.01.2025 until 12.01.2026

- Teilvorhabenvolumen: 0.25 million €

- pdf: 3D-FMM - Entwicklung einer modularen und skalierbaren 3DKoordinaten- Fertigungsmessplattform