Als angehender Ingenieur muss man nicht nur wissen, wie Teile konstruiert und gefertigt werden, auch die Festlegung von Toleranzen für die geforderten Maße und deren Prüfung ist für Fertigung und Qualitätssicherung enorm wichtig. Schmalkalder Maschinenbaustudierende lernen das im vierten Semester im Modul „Fertigungsmesstechnik“ bei Prof. Andreas Dietzel.

Die vielen theoretischen Grundlagen werden durch Versuche im dazugehörigen Laborpraktikum bei Claudia Beugel und Monika Schrodt verständlicher. Das Handling mit gängigen Messmitteln wird geübt, geeignete Messmittel für die Fertigungskontrolle müssen ausgewählt werden, Oberflächenkonturen und -rauheiten werden vermessen. An einer 3D‑Koordinaten‑Messmaschine wird gelernt, wie einfache Geometrien taktil gemessen und geprüft werden. Schwieriger wird es, ein CNC-gesteuertes Messprogramm zu erstellen, dass flache Bauteile mit optischer Messtechnik erfasst. Bei den konkreten Anwendungen merken die Studierenden schnell, dass vieles leicht klingt, aber, dass der Teufel wie immer im Detail steckt.

Moderne Messtechnik im industriellen Umfeld bietet natürlich noch wesentlich mehr Möglichkeiten: Das und viel, viel mehr wurde beim „Praxistag Fertigungsmesstechnik“ Anfang Juni bei Mitutoyo in Eisenach klar. Die japanische Firma Mitutoyo ist einer der weltweit führenden Hersteller von Messmitteln und Messmaschinen und unterstützt die Lehre an der Hochschule Schmalkalden aktiv.

Nach einem herzlichen Willkommen durch den Niederlassungsleiter Thomas Fehr und einer kurzen Einführung in die Firmenhistorie, zeigten uns die Anwendungstechniker, wie Messstrategien sinnvoll geplant werden. Besonders spannend war, dass meist mit Werkstücken von Mitutoyo-Kunden gearbeitet wurde. Dadurch war schnell klar, wie vielfältig die Fragestellungen für reale Messaufgaben sind und wie wichtig eine sorgfältige Dokumentation von Messablauf und -ergebnissen für die Kunden ist.

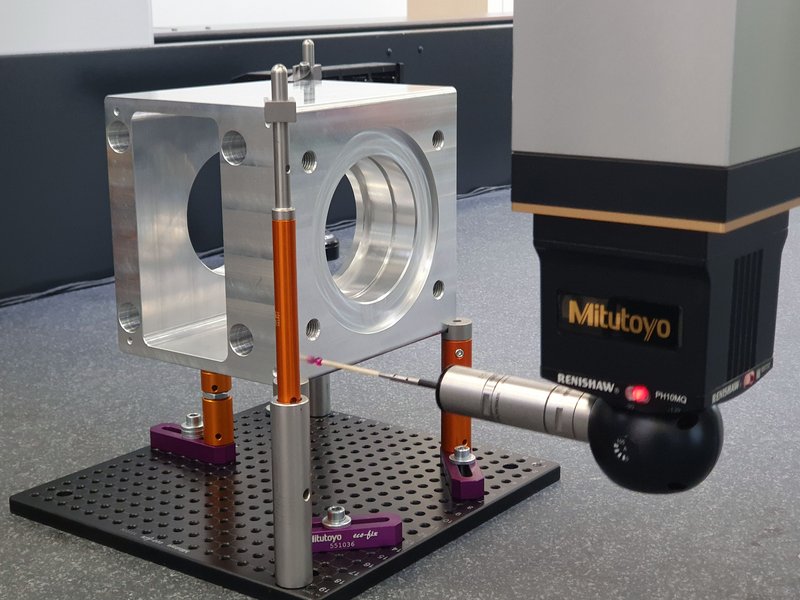

An der 3D-Koordinatenmessmaschine zeigte Herr Hebig, wie leicht mittels einer Software der Vergleich von Messung und vorgegebenem CAD-Modell ist, egal ob 3D-Darstellung, 2D-Schnitt oder bei der Messung von Freiformflächen. Interessant war auch die große Vielfalt an Tastern, vom Sterntaster wie im Laborpraktikum über schwenkbare Taster unterschiedlicher Größe bis hin zum Laserscankopf.

Bei den optischen Messungen wurde der Einfluss von Beleuchtungsarten, Vergrößerung durch unterschiedliche Optiken und die Anwendung automatischer Werkzeuge für Fokussierung und Kantenerkennung vorgeführt. Dadurch wird bei flachen Teilen auch eine Messung in z-Richtung möglich, also eine 3D-Messung statt 2D. Besonders eindrucksvoll waren die QV‑Active‑Maschinen, bei denen zusätzlich taktile Messungen, z.B. von konischen Bohrungen, möglich sind. Herr Böse zeigte uns sogar einen Miniatur-Taster, der fast so dünn ist wie ein menschliches Haar und nur mit Hilfe einer stark vergrößernden Kamera vom Maschinenbediener gesteuert werden kann.

Bei den Form- und Oberflächenmessungen führte Herr Baulesch zuerst in die Problematik der Rauheitsmessung ein, vom mobilen Messgerät für den Werkstattbereich bis hin zu Geräten, die zusätzlich Oberflächenkonturen erfassen. Auch hier spielten Fragen realer Messprobleme eine wichtige Rolle. Welches Oberflächenprofil am Bauteil ist für die gewünschte Funktion in komplexen Maschinen das Optimum? Was macht man beispielsweise, wenn die geforderte Messstrecke bauteilbedingt zu kurz ist? Hierbei wurde eindrucksvoll klar, wie wichtig der sichere Umgang mit neuesten DIN EN ISO-Normen ist, sowohl für Konstrukteure als auch Messtechniker.

Wie effizient die richtige Software sein kann, zeigte abschließend Thomas Fehr. Mit „MiCAT Planner“ kann innerhalb weniger Minuten ein aufwendiges Teileprogramm für Wiederholungsmessungen erstellt werden. Die Software extrahiert dabei z.B. Toleranzinformationen direkt aus den im CAD‑Modell verfügbaren PMI-Daten, ein vollständig digitaler Zwilling des Bauteils ist auch hier die Zukunft – effizienter als eine klassische Papierzeichnung. Die gesamte Messung wird außerdem am virtuellen 3D-Modell getestet, um später Kollisionen am realen Teil zu vermeiden. Diese vollautomatische Version hätten sich die Studierenden im Laborpraktikum sicher auch gewünscht.

Am Schluss waren sich alle einig: Der Praxistag war ein hochinteressanter Einblick in die spannende Welt der modernen Fertigungsmesstechnik. Wir freuen uns auf ein Wiedersehen im nächsten Jahr.